Бетонная тротуарная плитка широко применяется как декоративный элемент мощения. Технологии её производства насчитывают десятилетия и отличаются относительной консервативностью, то есть не претерпели существенных изменений в последнее время. В мировых стандартах определены многочисленные параметры тротуарной плитки, гарантирующие её надёжность и долговечность. Однако до сих пор отсутствует единый стандарт, который бы объективно регламентировал ключевую эстетическую характеристику покрытия – цвет фактурного слоя.

В современной практике оценка цвета обычно сводится к субъективному требованию: «цвет должен соответствовать эталону производителя». Но что именно понимается под «эталоном»? Есть ли он у всех производителей, и определен ли он одинаково? Совпадают ли эталоны на разных заводах одного производителя? Как и кем проводится сравнение готовой продукции с этим эталоном? Эти вопросы актуальны даже для простых монохромных цветов (жёлтый, красный и т.д.), а при изготовлении продукции с «колормикс» (смесью цветов) их значимость многократно возрастает.

В данной статье мы предлагаем подход к определению объективных параметров цвета тротуарной плитки и рассмотрим следующие вопросы:

● Как описать цвет для его фиксации в качестве эталона?

● Как контролировать соответствие полученного цвета выбранному эталону?

Требование к измерительному оборудованию

Поскольку целью изысканий являются объективные параметры то необходимо средство измерения данных параметров которое работает по четкой методике. Ключевым элементом предлагаемой системы контроля цвета является комплекс компьютерного зрения, который будет анализировать продукцию как сразу после прессования (на «мокрой стороне»), так и после набора прочности (на «сухой стороне»). Система должна гарантировать получение высококачественного изображения всего поддона с продукцией без искажений цвета и освещенности. При наличии локальных особенностей места установки (тип освещения, фон, отражения) они должны быть компенсированы аппаратно или программно, чтобы итоговое изображение было однородным и нормализованным. Важно обеспечить калибровку установок для получения согласованных данных не только на разных установках одного завода, но и на разных заводах одного и того же производителя.

Подготовка эталона цвета

На любом производстве квалифицированный менеджер по качеству может выделить образцы продукции, которые считаются типичными представителями нужного цветового решения. С этой точки начинается подготовка эталона для системы: происходит «разметка» образцов, выбранных в качестве эталонных.

Чтобы превратить набор эталонных образцов в цифровой эталон, необходимо выделить ключевые параметры, понятные и человеку, и системе компьютерного зрения. Основные этапы подготовки эталона цвета следующие:

1. Отбор эталонных образцов: квалифицированный специалист по качеству вручную выбирает типовых представителей каждого требуемого цвета.

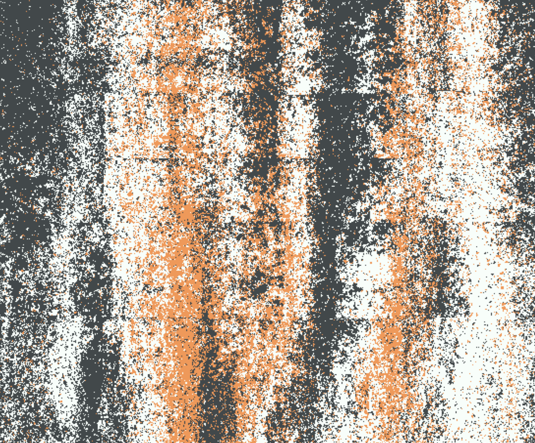

2. Выделение чистых цветов: программная система, зная, что фактурный слой состоит из одного или нескольких цветовых компонентов, анализирует изображение и выделяет отдельные «чистые» цвета, смешение которых происходит в фактурном слое. Важно подвергать обработке все анализируемое поле формовки продукции как единое пространство, иначе одинаковые цвета на разных формах будут иметь разные статистические характеристики.

3. Определение статистических параметров: для каждого выделенного чистого цвета вычисляются его количественная доля в фактурном слое, а также характерные размеры цветовых зон. В результате обработки эталонных образцов для каждого цвета формируется набор параметров, достаточно полно описывающих эталон:

● RGB-коды «чистых» базовых цветов;

● Процентное содержание каждого чистого цвета в изображении;

● Характерный размер цветовых зон и охват ими площади изображения, описывающий рисунок смешения цветов.

Физический смысл первых двух параметров понятен из названия. Про последний стоит пояснить отдельно. В цветовом рисунке в рамках формовочной зоны можно выделить замкнутые зоны близкого цвета. Размер и форма этих зон зависит от рисунка смешения цветов. Данный параметр - характерный размер цветовых зон указывает какой размер зоны характерен для данного цвета - занимает более 50% площади покрытия цвета. Для универсальности возьмем значение данного параметра не в абсолютных величинах, а в процентном отношении ко всей видимой формовочной зоне. Отсюда возникает требование цветового анализа всей формовочной зоны без учета границ между камнями, иначе статистические параметры одного цвета будут зависеть от формы, что неправильно.

Таким образом все параметры удовлетворяют требованию объективной измеримости и наглядности для человеческого восприятия.

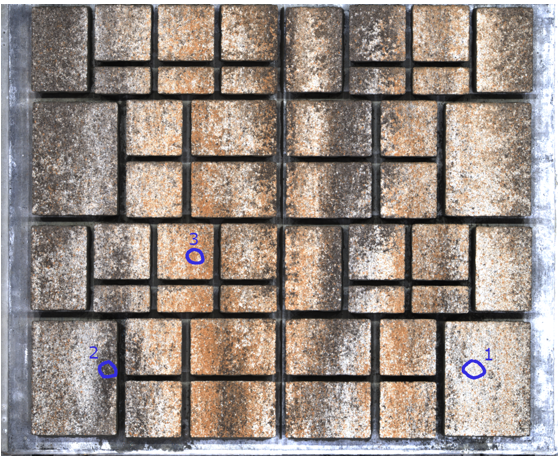

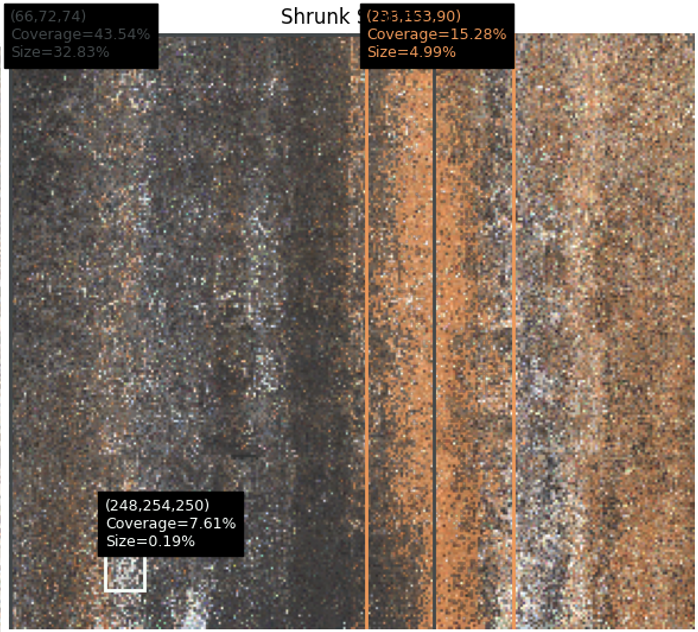

Эталон моно цвета в общем виде имеет значение параметров содержания цвета в фактуре 100%, и эталон сводится к RGB-коду цвета. В случае продукта колормикс все три группы параметров имеют ключевое значение для описания цвета. Иллюстрация автоматического вычисления эталона для цвета колормикс выглядит так:

Учет специфики завода

Эталон цвета – ключевой параметр для последующего контроля. Однако, помимо эталона, следует учесть и локальные особенности каждого производства. Менеджер по качеству должен отразить эти особенности в настройках системы. Для построения полноценной аналитической модели необходимо:

1. Задать допуски по отклонениям параметров: на разных производствах требования к стабильности цвета и равномерности цветовых компонент могут отличаться. От этих критериев зависят границы допустимых отклонений.

2. Настроить преобразование цвета между «мокрой» и «сухой» сторонами: цвет поверхности после прессования («мокрая сторона») и после набора прочности («сухая сторона») может существенно различаться. Это нелинейное преобразование целесообразно выполнять методами машинного обучения, используя реальные данные конкретного завода и конкретного состава бетонной смеси. Система, обучившись на эталонных данных, сможет прогнозировать цвет продукта на «сухой» стороне, исходя из изображения «мокрой».

Контроль соответствия цвета эталону

Подготовленный эталон – это объективное описание цвета, достаточное для его мониторинга. Еще раз отметим что мониторинг цвета важен на всех этапах технологической цепочти: на мокрой стороне чтобы повлиять на производственный процесс и вовремя корректировать технологические параметры производства, на сухой стороне для оценки финального качества готового изделия и отбраковки.

Ранее мы сформулировали понятие эталона цвета как совокупность трех групп параметров: значение кода цвета в RGB пространстве, пропорция цвета, характерный размер цветовой зоны. Контроль соответствия эталону подразумевает контроль соответствия всех приведенных параметров. В силу их большого количества еще предстоит выработать простую визуализацию для этой задачи. Тут же мы приведем несколько примеров для иллюстрации консистентности выбранных параметров.

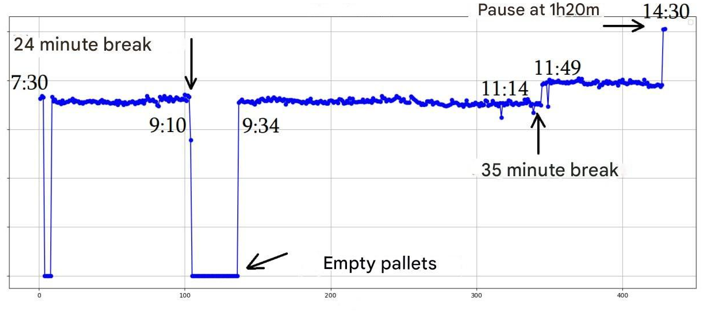

Пример для моноцвета

В случае моноцвета единственным параметром контроля является код цвета в RGB или ином цветовом пространстве. Разница между наблюдаемым вектором цвета и эталонным значением может быть преобразована в одно число (модуль) и представлено на графике. Ниже приведене практический пример динамики данного параметра на производстве. Из графика видно как при очередном замесе бетонной смеси получен оттенок, отличающийся от предыдущего в рамках партии.

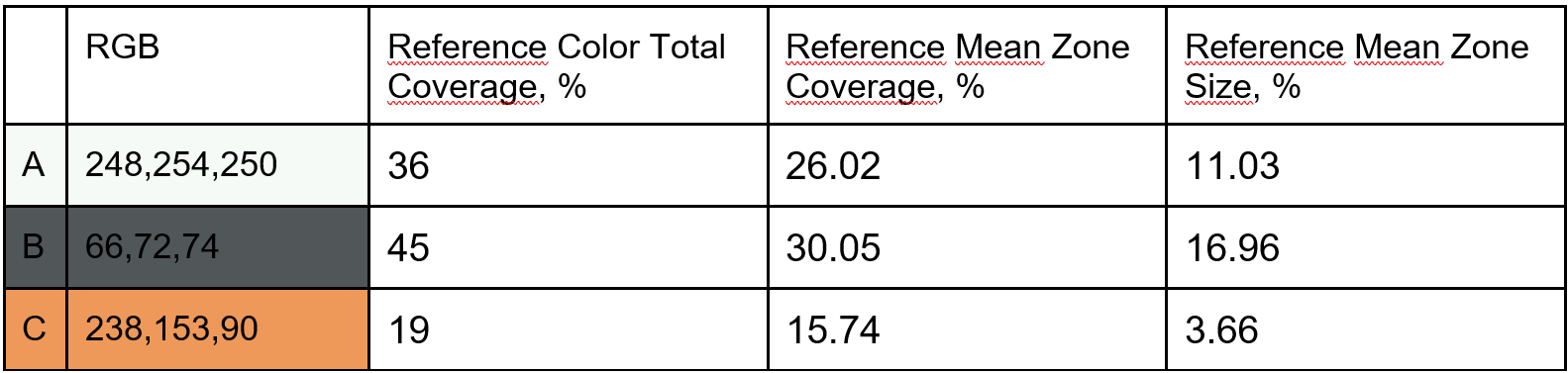

Пример для колормикса

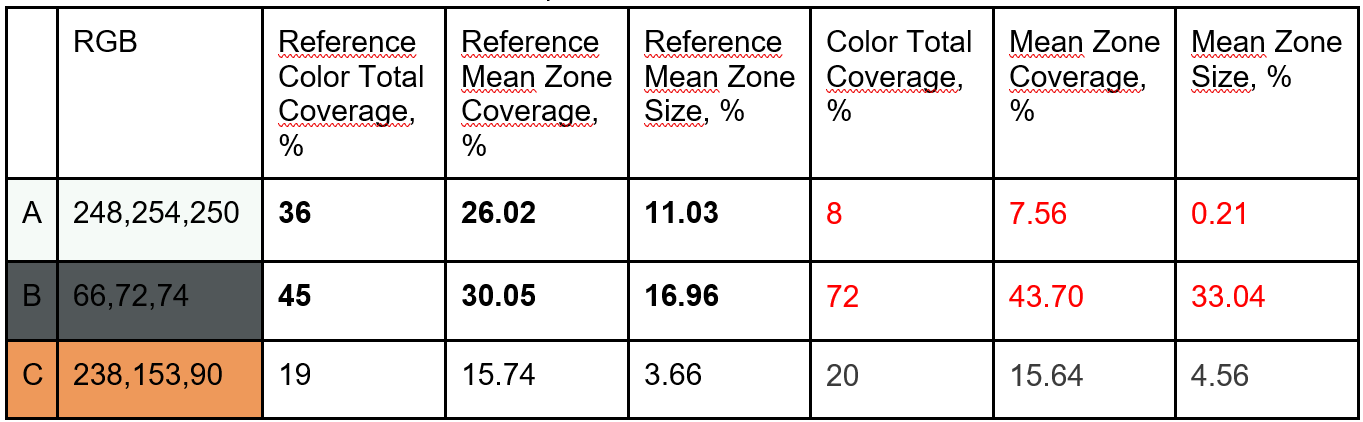

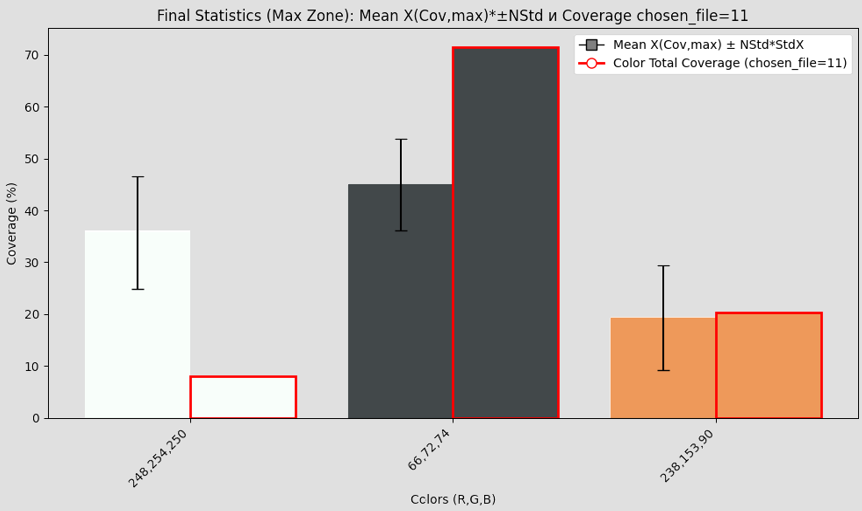

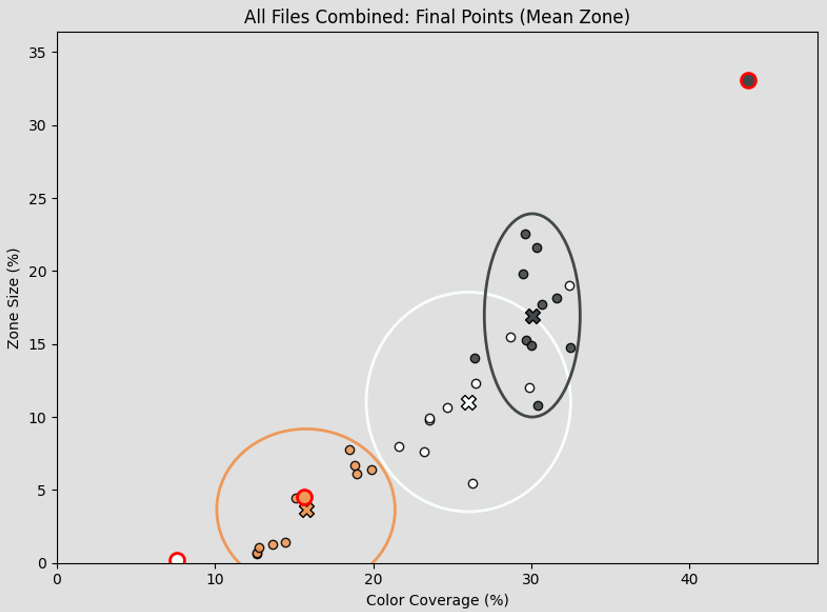

В случае наличия нескольких цветов для контроля параметр оттенка каждого цветового компонента становится менее значимым чем в случае моноцвета. Для такой продукции важнее контролировать пропорции цветовых компонент и характерные размеры зон, что мы и проиллюстрируем в данном примере.

Пример для цвета колормикс близкого к эталону и цвета с недопустимыми отклонениями

В таблице и графике можно увидеть отличие параметров представленного примера от эталонных. Также представлен график ключевых параметров цветовых компонент для 10 примеров нормальных поддонов и одного дефектного, наглядно видно что разброс параметров подчиняется статистической закономерности.

Контроль цвета на мокрой и сухой сторонах

Важно учитывать, что эталоны цвета обычно устанавливаются для уже готовой продукции (сухая сторона), тогда как оперативный контроль цвета предпочтительно проводить сразу после формовки (на мокрой стороне). Это позволяет своевременно скорректировать рецептуру, если возникают отклонения. Для этого система должна выполнять двустороннее преобразование параметров цвета между состояниями «мокрой» и «сухой» стороны. Следует отметить что данное преобразование влияет на оттенки и почти не влияет на пропорции цветов. Таким образом можно заключить что контроль оттенков, который более важен для моно цветов, более подвержен неточностям преобразования “мокрая-сухая” стороны. В то же время для определения пропорций и смешений цветов колормикс данный фактор менее важен, и может быть оценен даже без четкого преобразования цвета мокрая-сухая стороны.

Заключение

Несмотря на очевидную важность такого параметра, как цвет мощения, процедура его инструментального контроля до сих пор не стала стандартом в отрасли. Основная причина – техническая сложность и новизна методов сплошного мониторинга цветовых параметров. Только в последние годы на рынке появилось оборудование, позволяющее автоматически и систематически фиксировать и анализировать цвет продукции прямо на конвейере такое как QuatroPBC от Quatromatic.

В данной статье предложены объективные параметры для описания как простых, так и сложных (колормикс) цветовых решений. По мере развития технологий и появления единых отраслевых традиций и стандартов этот набор параметров будет уточняться и дополняться. Но уже сейчас с их помощью возможно стандартизировать параметры цвета как на отдельно взятом заводе так и между заводами одного производителя.