Деловая программа выставки ICCX традиционно включает доклады о новых технологиях отрасли вибропрессованных изделий. Алексей Романов, коммерческий директор Quatromatic рассказал об автоматическом контроле качества тротуарной плитки в частности и автоматизации производственного процесса. Контроль качества с помощью автоматизации требует использования таких технологий как машинное зрение и искусственный интеллект. Из доклада можно узнать, как технологии машинного зрения упрощают процесс контроля качества для производителей тротуарной плитки и делают его более эффективным.

Добрый день! Вашему вниманию представлю решение по автоматизации производства вибропрессованных изделий с помощью систем машинного зрения, искусственного интеллекта и тех выгод и польз, которые можно от этого получить.

По аналитическим данным центра бетонных технологий, количество производителей ВПИ за последние годы сильно выросло. И на текущий момент насчитывает более 700 компаний. Чтобы оставаться конкурентоспособными в такой среде нужно постоянно идти в ногу со временем. Что для этого делается - внедряется качественное оборудование, совершенствуются составы производства продукции, делается автоматизация производственного процесса и все это как раз повышает конкурентоспособность, позволяет выделиться на фоне других производителей. И в наше непростое время первые два фактора становятся сложно реализуемыми. Остается шаг к автоматизации производства, которое позволит повысить качество, снизить затраты и быть конкурентоспособным на рынке.

По аналитическим данным центра бетонных технологий, количество производителей ВПИ за последние годы сильно выросло. И на текущий момент насчитывает более 700 компаний. Чтобы оставаться конкурентоспособными в такой среде нужно постоянно идти в ногу со временем. Что для этого делается - внедряется качественное оборудование, совершенствуются составы производства продукции, делается автоматизация производственного процесса и все это как раз повышает конкурентоспособность, позволяет выделиться на фоне других производителей. И в наше непростое время первые два фактора становятся сложно реализуемыми. Остается шаг к автоматизации производства, которое позволит повысить качество, снизить затраты и быть конкурентоспособным на рынке.

Как мы видим, как айтишники, как обстоят дела в отрасли ВПИ.

На наш взгляд, индустрия 4.0 еще не добралась до вас. И большинство процессов, конечно, автоматизировано, но в плане применения искусственного интеллекта, обмена, накопления и анализа информации - еще предстоит многое сделать.

В вашей отрасли существует мнение, что автоматизации это дорого, долго, сложно, иногда невозможно. На деле, на наш взгляд, первым шагом к уменьшению себестоимости готовой продукции , оптимизации производственного процесса, снижению влияния человеческого фактора, в качестве большого и значимого шага в этом направлении становится автоматизация всего лишь одного участка на производстве. «Маленький шаг, большое значение для человечества». Мы говорим про контроль качества продукции на мокрой стороне. Это решается с помощью системы автоматического контроля качества продукции на основе компьютерного зрения и искусственного интеллекта QuatroPBC

- Довольно много процессов зависит от человека и его субъективного взгляда и восприятия.

- Отсутствует объективные средства контроля, учета и измерения. Как следствие, невозможно автоматически построить сплошную систему контроля и учета от приема инертных материалов до отправки готовой продукции на склад или клиенту. Это, в свою очередь, означает, что довольно сложно анализировать весь производственный процесс, выявлять слабые точки или те точки, на которые нужно воздействовать и повысить привлекательность производства, снизить издержки и тд.

- Необходимо оптимизировать производственный процесс, снижать издержки, производственные потери, чтобы быть более конкурентоспособными на рынке.

В вашей отрасли существует мнение, что автоматизации это дорого, долго, сложно, иногда невозможно. На деле, на наш взгляд, первым шагом к уменьшению себестоимости готовой продукции , оптимизации производственного процесса, снижению влияния человеческого фактора, в качестве большого и значимого шага в этом направлении становится автоматизация всего лишь одного участка на производстве. «Маленький шаг, большое значение для человечества». Мы говорим про контроль качества продукции на мокрой стороне. Это решается с помощью системы автоматического контроля качества продукции на основе компьютерного зрения и искусственного интеллекта QuatroPBC

Что такое QuatroPBC?

Это Российская разработка, которая осуществляет сплошной контроль всех изделий на поддоне. Все полученные данные анализируются в реальном времени

QuatroPBC устанавливается на мокрой стороне после вибропресса. Продукция, двигаясь по конвейеру проходит под нашей установкой, сканируется лазером, камерами и после этого изображение обрабатывается с помощью нейросетей.

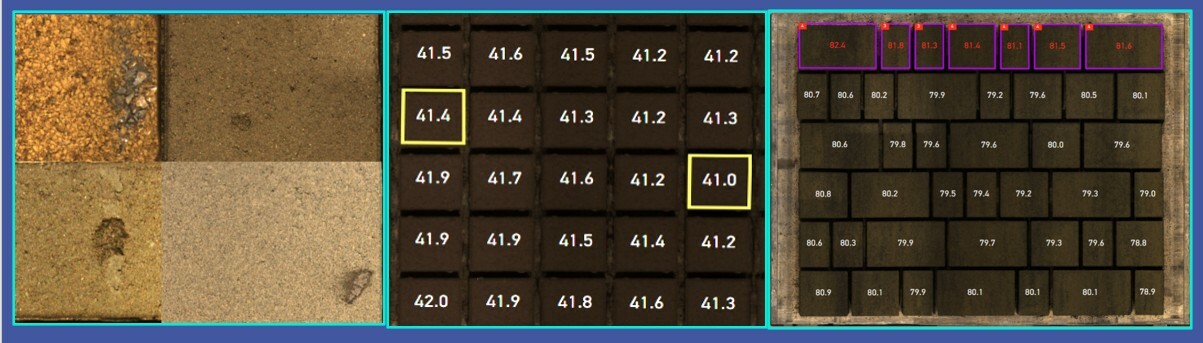

Мы знаем геометрию, происходит измерение высоты с точность до 0,5 мм, система осуществляет сплошной контроль дефектов лицевого слоя в 95% случаев, измеряет среднюю плотность на поддоне, здесь хочу отметить, при наличии весов на линии.

Распознавание формы, цвета, контроль допуска по оттенку как в моно цветах, так и колормикс и получаем большие аналитические отчеты в разрезах - по оператору, сменам, формам.

Система в автоматическом режиме решает монотонные и непрерывные задачи, обеспечивая более последовательные и надежные результаты поверки, чем при работе человека. А оператор может увидеть возникшую проблему и предотвратить производство дефектных изделий. Это как раз позволяет снизить издержки, уровень брака на производстве.

С помощью высокоточного лазера QuatroPBC измеряет высоту. Как вы видите на картинке, она заглядывает в пространства между изделиями, за базу берется поверхность поддона. Соответственно, измерение очень точное и какие то дефекты поддонов, нивелируются.

Такая точность измерения позволяет снижать среднюю высоту формуемых изделий, при этом оставаясь на нижнем пределе, но в ГОСТе - это обеспечивает экономию на предприятии до 3-5% на инертных материалах. 1-2 мм ниже и существенная экономия на сырье.

QuatroPBC устанавливается на мокрой стороне после вибропресса. Продукция, двигаясь по конвейеру проходит под нашей установкой, сканируется лазером, камерами и после этого изображение обрабатывается с помощью нейросетей.

Мы знаем геометрию, происходит измерение высоты с точность до 0,5 мм, система осуществляет сплошной контроль дефектов лицевого слоя в 95% случаев, измеряет среднюю плотность на поддоне, здесь хочу отметить, при наличии весов на линии.

Распознавание формы, цвета, контроль допуска по оттенку как в моно цветах, так и колормикс и получаем большие аналитические отчеты в разрезах - по оператору, сменам, формам.

Система в автоматическом режиме решает монотонные и непрерывные задачи, обеспечивая более последовательные и надежные результаты поверки, чем при работе человека. А оператор может увидеть возникшую проблему и предотвратить производство дефектных изделий. Это как раз позволяет снизить издержки, уровень брака на производстве.

С помощью высокоточного лазера QuatroPBC измеряет высоту. Как вы видите на картинке, она заглядывает в пространства между изделиями, за базу берется поверхность поддона. Соответственно, измерение очень точное и какие то дефекты поддонов, нивелируются.

Такая точность измерения позволяет снижать среднюю высоту формуемых изделий, при этом оставаясь на нижнем пределе, но в ГОСТе - это обеспечивает экономию на предприятии до 3-5% на инертных материалах. 1-2 мм ниже и существенная экономия на сырье.

QuatroPBC распознает дефекты, такие как сколы, трещины, вмятины. пятна, посторонние включения. Это позволяет снизить производство дефектной продукции на 80%. Каким образом? Система не просто эти дефекты определяет, она понимает повторяемые дефекты - если от такта к такту идет один и тот же дефект, а не просто камушек в раствор попал, это говорит о том, что есть какая то проблема.

Или по высоте идет пробелам на одном и том же месте. Начиная со второго такта система понимает проблему и сигнализирует оператору, что нужно принимать решение. Тем самым предотвращает производство дефектных изделий, а не так, что раз в 15-20 минут оператор побежал, померил, вернулся, за эти 15 минут вы сами лучше меня знаете скорости тактов, сколько можно произвести.

Или по высоте идет пробелам на одном и том же месте. Начиная со второго такта система понимает проблему и сигнализирует оператору, что нужно принимать решение. Тем самым предотвращает производство дефектных изделий, а не так, что раз в 15-20 минут оператор побежал, померил, вернулся, за эти 15 минут вы сами лучше меня знаете скорости тактов, сколько можно произвести.

Проблемы с цветовыми характеристиками продукции являются самыми сложно выявляемыми и на данный момент этот показатель на 100% зависит от человеческого фактора. «Один говорит - это брак, другой говорит - не брак». Дефекты выявляются уже после доставки клиенту или после укладки. Возьму на себя смелость и скажу, что мы единственные из подобных решений, кто умеет определять цвет как моно, так и colormix.

После набора прочности продукция выкатывается на сухой стороне и здесь при помощи RFID меток, встроенных в поддон, наша система может идентифицировать поддон - как он был отсканирован на мокрой стороне и показать переборщику те камни, которые системой были забракованы. Так же висит камера, которая смотрит за действиями переборщика и анализирует их. Дообучает систему на основе его действий и точность системы повышается.

Статистика - это очень важный элемент и возможно, сбор и анализ данных может быть даже более важен, чем обнаружение дефектов потому что анализ данных, особенно на большом периоде позволяет выявлять точки роста и повысить свою эффективность.

QuatroPBC автоматически собирает производственную статистику и автоматически формирует ежедневные отчеты, включающие в себя информацию о форме произведенных изделий, цвете, количестве произведенной продукции в каждой партии, % брака. Эта информация позволяет ежедневно отслеживать эффективность работы и принимать те или иные управленческие решения. Для работы с установкой не требуется специальных знаний и навыков. Есть опасения, что это сложно, трудно. На самом деле, наш интерфейс - это просто веб страница - понятный, простоя и доступный с любого устройства.

Подведем итоги, что дает автоматизация контроля качества.

Сбор производственной статистики и последующий анализ дают возможность своевременно принять обнаружить бракованную продукции, выявить причины и вовремя принять меры. Это позволяет снизить долю брака на производстве в 2-3 раза и стать более эффективным и конкурентоспособным производством.

Статистика - это очень важный элемент и возможно, сбор и анализ данных может быть даже более важен, чем обнаружение дефектов потому что анализ данных, особенно на большом периоде позволяет выявлять точки роста и повысить свою эффективность.

QuatroPBC автоматически собирает производственную статистику и автоматически формирует ежедневные отчеты, включающие в себя информацию о форме произведенных изделий, цвете, количестве произведенной продукции в каждой партии, % брака. Эта информация позволяет ежедневно отслеживать эффективность работы и принимать те или иные управленческие решения. Для работы с установкой не требуется специальных знаний и навыков. Есть опасения, что это сложно, трудно. На самом деле, наш интерфейс - это просто веб страница - понятный, простоя и доступный с любого устройства.

Подведем итоги, что дает автоматизация контроля качества.

Сбор производственной статистики и последующий анализ дают возможность своевременно принять обнаружить бракованную продукции, выявить причины и вовремя принять меры. Это позволяет снизить долю брака на производстве в 2-3 раза и стать более эффективным и конкурентоспособным производством.

- Выявление зависимости количества брака от различных факторов, в том числе от оператора, формы, пигмента, инертных материалов

- Анализ эффективности производства, поиск и устранение мест с наибольшими производственными потерями

- Предотвращение производства дефектных изделий (сокращение доли дефектной продукции даже на 1-2% это значительная экономия на материалах)

- Снижение издержек.